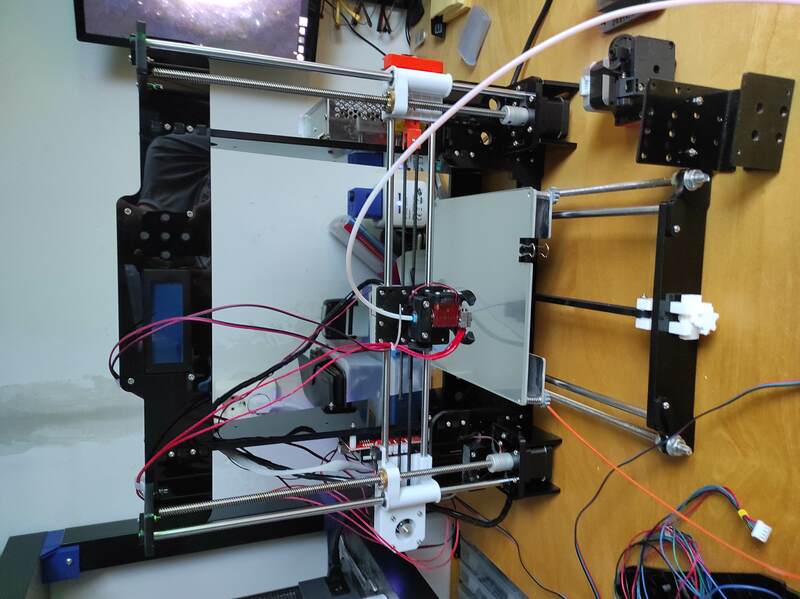

Een paar dagen verder en de Anet A8 is in onderdelen uit elkaar. Ook het ontwerp van de cubus begint vorm te krijgen, op Thingiverse vond ik wat die ontwerper noemde een Anet A6 Evolution ontwerp. Ik heb dan ook mijn assembly Evolution genoemd hoewel die naam nog voor verandering open staat. Dit ontwerp ben ik aan het natekenen met de extrusieprofielen en onderdelen die ik heb cq gebruiken ga.

Als impressie hier een

3D pdf bestand met de huidige voortgang. Om deze te bekijken zul je in de Adobe instellingen 3D content moeten inschakelen.

Hier heb ik de profielen qua lengte zo gekozen dat ik een kubus van 500x500x600 mm krijg (LxBxH). Ik moet nog uitrekenen of ik met de profielen die ik heb uit ga komen of toch consessie's moet doen in het ontwerp. Ik heb 4x 2 meter, 3x 60cm en 2x 50cm beschikbaar als ik het goed heb dus ik moet een heel eind komen. Het liefste ga ik voor een zo ruim mogelijk opgezette printer zodat ik later eventueel nog het printvolume iets kan vergroten.

Aan de onderzijde zal het een en ander qua electronica verwerkt worden. Wat betreft het bevestigen van de profielen kan ik best wat tips en ideëen van jullie gebruiken. Mijn eerste idee is om de profielen met PETG geprinte onderdelen te koppelen en ik dacht dan aan hoekjes en railmoeren op elke verbinding. Nu vind ik op thingiverse ook

stripjes voor aan de zijkant,

complexe hoekstukken, en nog veel meer. Wat zijn jullie ervaringen op dit gebied?

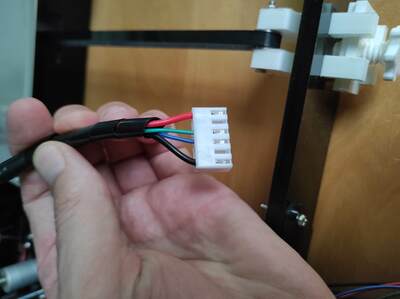

wim62 schreef:Een Anet a8 heatbed heeft maar twee kabels voor de voeding en twee kabels om de temp te meten .

Ik zou ze er ook aan het heatbed vast solderen .

3Dwim schreef:Zorg dat de kabel goed weg kan draaien en tegelijk fixeer je de stekker.

Als je soldeert moet je toch ook nog de kabel geleiden anders gaat het wringen.

Het heatbed heb ik overigens een kwartslag gedraaid zodat de connector aan de zijkant zit, door middel van een chainbelt wil ik deze kabel ontlasten. Dank voor de tip, die kabel moet inderdaad geen knikje gaan krijgen.

Qua geprinte printer onderdelen blijf ik in eerste instantie dicht bij de Prusa MK3. Deze zit goed in elkaar en is tevens vrij compact. Ik teken ze echter wel allemaal na om naar aanleiding van het vorderende ontwerp aanpassingen te kunnen doen. Zeker ook handig voor als de printer in de toekomst uitgebreid gaat worden wat weer andere onderdelen vergt. Zodra ik de X, Y en Z-as helemaal compleet heb kan ik dan gaan beginnen aan het ontwerpen van alle motor en as beugeltjes om de printer daadwerkelijk in de kubus vast te maken. Dat zal ook het punt zijn dat het printen van de onderdelen begint, de afwerk onderdelen zoals kapjes, kabelgeleiding, chainbelt komen later aan bod als de hardware enigszins staat.

Rob52 schreef:Ik heb aan het bed pinnen gesoldeerd, dus solderen aan het bed is geen probleem zolang de soldeerbout maar genoeg vermogen heeft. En waarom zou die voedingskabel afgeschermd moeten zijn? Ik heb wel dikkere kabel gebruikt voor het bed (via een Mosfet).

Deze deel ik even op in 2 delen, als het via een goede stekkerverbinding kan heeft dat mijn voorkeur, mocht ik ooit op het idee komen om een verwisselbare toolset te gaan maken zoals Jón van Properprinting dan kan het zijn dat met een dremelfunctie het heatbed even uitgewisseld moet worden. Dan is een gesoldeerde kabel wel wat lastig. Basisvereiste is wel dat het vermogen hier goed overheen kan zonder oververhitting, met de huidige 2 polen voor het heaten is dat dus niet het geval.

Wat betreft de 230V voeding, die wil ik wel netjes afgeschermd hebben. Lijkt mij wel zo veilig.

Rob52 schreef:Ik heb de pinnen maar op 2 aansluitingen zitten en met een in tweeën gesneden kroonsteen verbonden. Nog geen enkel probleem mee gehad, ook niet dat het lostrilt of zo. Je kunt op de foto wel zien dat ik een stuk dikkere draden heb gebruikt.