Dit is het laatste bericht van de vorige pagina:

Begint steeds meer en meer op een functionele printer te lijkenOrcabot v0.43 Onderwerp is opgelost

-

Ch3vr0n

- Site Admin

- Berichten: 1036

- Lid geworden op: 24/09/22, 12:27

- Locatie: Op m'n achterwerk

- Contacteer:

Bambulab X1C + 4 AMS

PrusaXL 5 Toolhead Edition

Creality CR-10 Max met Bondtech DDX v3 & Slice Engineering mosquito magnum hotend

* aansturing via klipper op een Raspberry PI 5, BigTreeTech SKR Mini E3 v3 & EBB42 v1.2.

* to-do: heatbed isolatie, x-as belt tensioner, dubbele y-as riem synchronisatie

PrusaXL 5 Toolhead Edition

Creality CR-10 Max met Bondtech DDX v3 & Slice Engineering mosquito magnum hotend

* aansturing via klipper op een Raspberry PI 5, BigTreeTech SKR Mini E3 v3 & EBB42 v1.2.

* to-do: heatbed isolatie, x-as belt tensioner, dubbele y-as riem synchronisatie

-

PrintEngineer

- Berichten: 891

- Lid geworden op: 16/01/23, 12:38

De printer is natuurlijk al een tijdje functioneel, maar veel kan nog een tandje beter functioneren. Als deze modificatie gaat werken staat er nog een volgend ambitieus project op de rol, het toevoegen van G-kracht sensoren. Steeds meer moderne printers worden er standaard mee uitgerust en voor wie Klipper gebruikt is een uitgebreide functionaliteit al beschikbaar.

Marlin waar de Orcabot op draait heeft nog maar een beperkte ondersteuning voor het gebruik van G-kracht sensoren, maar er is een vorm van ondersteuning die je kunt gebruiken. En daar wil ik straks mee gaan testen om te zien of het de print kwaliteit kan helpen verbeteren. Met name de acceleratie en deceleratie parameters worden continu getuned tijdens het printen, waardoor zaken als ringing tot het verleden behoren

Toegevoegd in 2 uren 2 secondes:

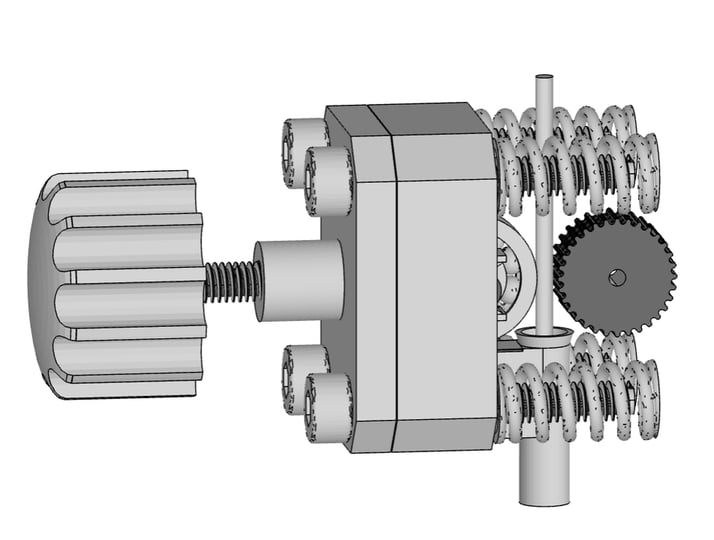

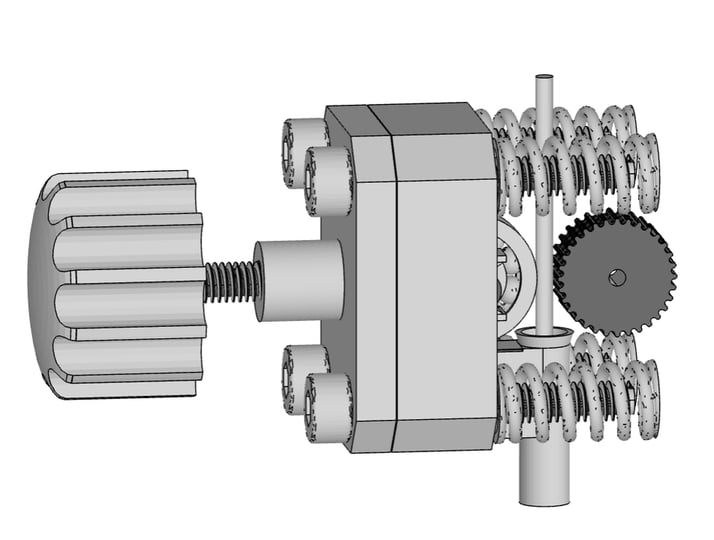

Het gemodificeerde pressure block paste gisteren in een keer en ook de maatvoering viel binnen de noodzakelijke toleranties. Nu was het principe steeds dat je 4 x 4 boutjes op dezelfde spanning vast moest aandraaien om een optimale afstelling te bereiken. Belangrijk was steeds om de lengte van de boutjes goed op te meten en zo de druk vanuit alle hoeken zo goed mogelijk te verdelen. Dat moet ook anders kunnen dacht ik en heb nu een extra drukplaatje met center stelschroef ontwikkeld

Toegevoegd in 23 uren 13 minuten 3 secondes:

De modificatie is in praktische zin getest en het bleek dat er nog iets te verbeteren valt. Die verbetering is teken technisch doorgevoerd en staat voor dit weekend op de panning om geprint te worden

Marlin waar de Orcabot op draait heeft nog maar een beperkte ondersteuning voor het gebruik van G-kracht sensoren, maar er is een vorm van ondersteuning die je kunt gebruiken. En daar wil ik straks mee gaan testen om te zien of het de print kwaliteit kan helpen verbeteren. Met name de acceleratie en deceleratie parameters worden continu getuned tijdens het printen, waardoor zaken als ringing tot het verleden behoren

Toegevoegd in 2 uren 2 secondes:

Het gemodificeerde pressure block paste gisteren in een keer en ook de maatvoering viel binnen de noodzakelijke toleranties. Nu was het principe steeds dat je 4 x 4 boutjes op dezelfde spanning vast moest aandraaien om een optimale afstelling te bereiken. Belangrijk was steeds om de lengte van de boutjes goed op te meten en zo de druk vanuit alle hoeken zo goed mogelijk te verdelen. Dat moet ook anders kunnen dacht ik en heb nu een extra drukplaatje met center stelschroef ontwikkeld

Toegevoegd in 23 uren 13 minuten 3 secondes:

De modificatie is in praktische zin getest en het bleek dat er nog iets te verbeteren valt. Die verbetering is teken technisch doorgevoerd en staat voor dit weekend op de panning om geprint te worden

Tja ik weet niet waarom, maar ik heb iets met Orcabot printers

-

PrintEngineer

- Berichten: 891

- Lid geworden op: 16/01/23, 12:38

Gisteren kwam hij na 4 weken binnen, de 100 mm precision gauge, oftewel een precisie meter met een nauwkeurigheid van ±0.01 mm. Deze meter heb ik aangeschaft voor het mechanisch kalibreren van de printers. Vandaag is de Orcabot ermee gekalibreerd en dan blijkt toch dat het kalibreren met een schuifmaat zoals ik dat eerst deed meer afwijking geeft dan je zou willen. Deze meter meet mechanische verplaatsing en daar heb ik nu alle drie de assen mee gekalibreerd.

Na het kalibreren heb ik de proef op de som genomen en een rond object geprint. Ronde objecten zijn het meest geschikt om te bepalen of de assen t.o.v. elkaar de juiste afstand afleggen. Uiteindelijk is er nog een heel kleine afwijking over van 0.063% op 100 mm. Een snelle rekensom laat zien dat het dus nog gaat om 0.063 mm op 100 mm verplaatsing. Daar kan ik best tevreden mee zijn, want een machine die met snaren word aangedreven krijg je nooit exact op nul afgeregeld. De eindconclusie is dat ik een nauwkeuriger kalibratie kan uitvoeren wat ervoor zorgt dat de maatvoering van geprinte onderdelen steeds dichter bij de tekening maten komen te liggen. De volgende stap is het bepalen van de krimpfactor, wat ervoor moet zorgen dat de maatvoering nog exacter gaat worden.

Al met al gaat het technisch gezien kleine stapjes vooruit en hoop ik uiteindelijk dat de machine in precisie kan wedijveren met de top printers van deze tijd. Dan is mijn ultieme doel bereikt

Toegevoegd in 23 uren 50 minuten 49 secondes:

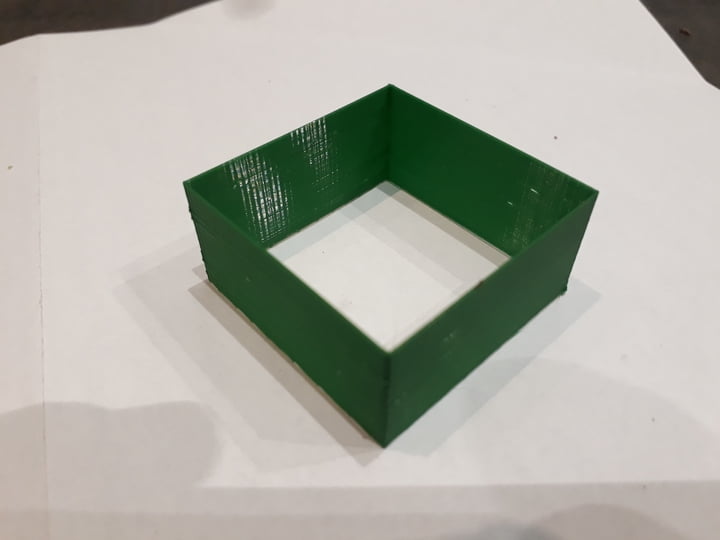

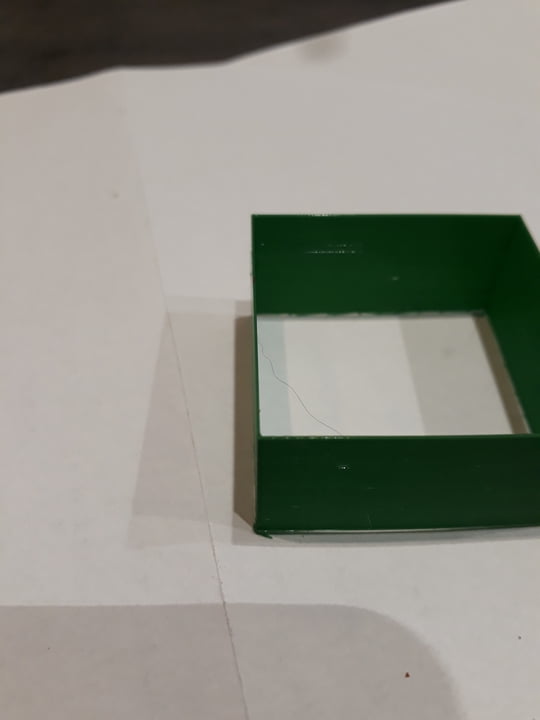

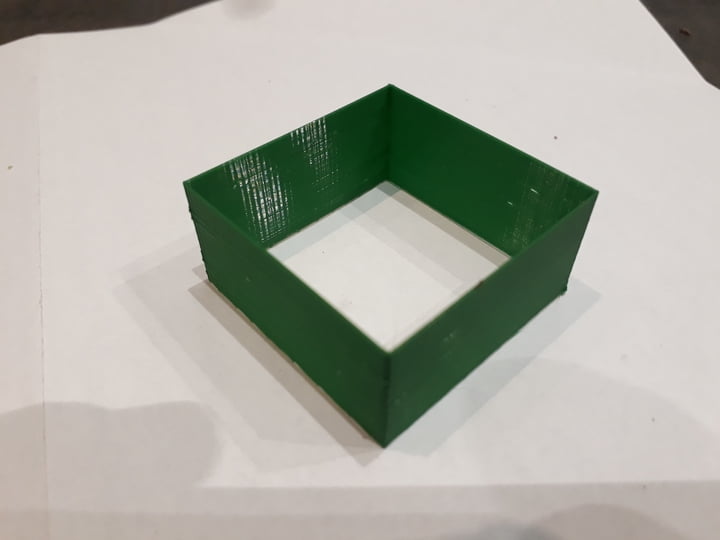

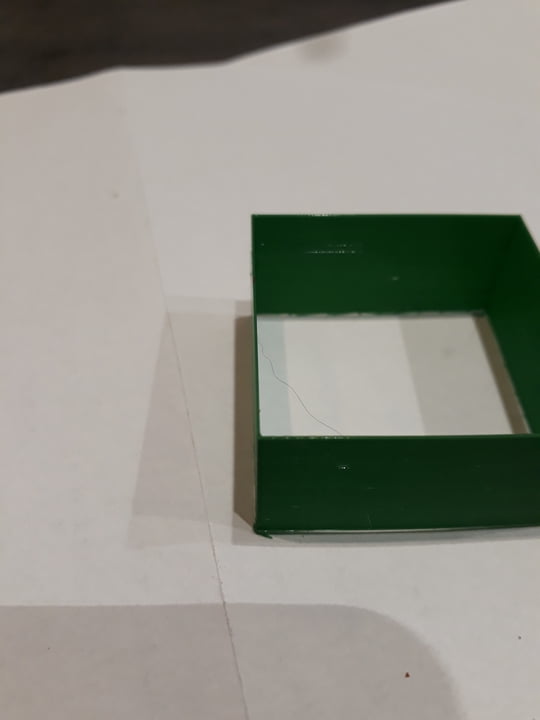

Nu de printer mechanisch gekalibreerd is was het tijd om eens een thin wall test uit te voeren. Tot nu toe is dat nog nooit gelukt met de Orcabot, dus als het nu wel zou lukken is er weer een kleine overwinning behaald. En het is gelukt met wanden van 0.4 mm die uiteindelijk op 0.43 mm exact uitkomen. Op zich niet slecht en zeker niet voor deze dino printer uit het jaar nul. In de wanden is nog wel wat ringing waar te nemen, en dat staat ook nog op het lijstje om op te lossen

Na het kalibreren heb ik de proef op de som genomen en een rond object geprint. Ronde objecten zijn het meest geschikt om te bepalen of de assen t.o.v. elkaar de juiste afstand afleggen. Uiteindelijk is er nog een heel kleine afwijking over van 0.063% op 100 mm. Een snelle rekensom laat zien dat het dus nog gaat om 0.063 mm op 100 mm verplaatsing. Daar kan ik best tevreden mee zijn, want een machine die met snaren word aangedreven krijg je nooit exact op nul afgeregeld. De eindconclusie is dat ik een nauwkeuriger kalibratie kan uitvoeren wat ervoor zorgt dat de maatvoering van geprinte onderdelen steeds dichter bij de tekening maten komen te liggen. De volgende stap is het bepalen van de krimpfactor, wat ervoor moet zorgen dat de maatvoering nog exacter gaat worden.

Al met al gaat het technisch gezien kleine stapjes vooruit en hoop ik uiteindelijk dat de machine in precisie kan wedijveren met de top printers van deze tijd. Dan is mijn ultieme doel bereikt

Toegevoegd in 23 uren 50 minuten 49 secondes:

Nu de printer mechanisch gekalibreerd is was het tijd om eens een thin wall test uit te voeren. Tot nu toe is dat nog nooit gelukt met de Orcabot, dus als het nu wel zou lukken is er weer een kleine overwinning behaald. En het is gelukt met wanden van 0.4 mm die uiteindelijk op 0.43 mm exact uitkomen. Op zich niet slecht en zeker niet voor deze dino printer uit het jaar nul. In de wanden is nog wel wat ringing waar te nemen, en dat staat ook nog op het lijstje om op te lossen

Tja ik weet niet waarom, maar ik heb iets met Orcabot printers

Groeten Hardy

Zelfbouw Ultifaker 20x20 Ramps 8 bits Marlin 1.19

Zelfbouw 3D-cube 25x25 https://www.youtube.com/watch?v=udCxjZcOA-c&t=8s

Zelfbouw CoreXY 30x30 KLIPPER, MKS-ROBIN-nano via CanBus

Zelfbouw Ultifaker 20x20 Ramps 8 bits Marlin 1.19

Zelfbouw 3D-cube 25x25 https://www.youtube.com/watch?v=udCxjZcOA-c&t=8s

Zelfbouw CoreXY 30x30 KLIPPER, MKS-ROBIN-nano via CanBus

Hoewel een printer in hoge mate geautomatiseerd is, blijft er volgens mijn ervaring toch een bepaalde hoeveelheid 'feeling' van de gebruiker nodig.

Er zijn natuurlijk ook invloeden van buitenaf, zoals de ruimte temperatuur en vochtigheid. Maar ook slijtage van bewegende delen kan een rol spelen.

Net als bij mensen is er ook geen enkele rol filament het zelfde. Meestal is dat geen probleem, maar soms overschrijdt het de limieten en dan mag de gebruiker bedenken wat er aan de hand kan zijn.

Dan is het wel prettig als je, zo als PE, een beetje weet wat er allemaal in het proces gebeurt.

Er zijn natuurlijk ook invloeden van buitenaf, zoals de ruimte temperatuur en vochtigheid. Maar ook slijtage van bewegende delen kan een rol spelen.

Net als bij mensen is er ook geen enkele rol filament het zelfde. Meestal is dat geen probleem, maar soms overschrijdt het de limieten en dan mag de gebruiker bedenken wat er aan de hand kan zijn.

Dan is het wel prettig als je, zo als PE, een beetje weet wat er allemaal in het proces gebeurt.

Groeten uit Hoogeveen.

3 Printers: Artillery Genius, Anycubic Kobra 3 combo en een Elegoo Neptune 4 plus

Software: ik ontwerp met Design Spark Mechanical Creator 6.0.3 en Cura 5.6.0

3 Printers: Artillery Genius, Anycubic Kobra 3 combo en een Elegoo Neptune 4 plus

Software: ik ontwerp met Design Spark Mechanical Creator 6.0.3 en Cura 5.6.0

Uit wat er over gelezen hebt , kan het aan de riemspanningen liggen .

Met vriendelijke groet

Wim

Prusa Core One .

Wim

Prusa Core One .

-

PrintEngineer

- Berichten: 891

- Lid geworden op: 16/01/23, 12:38

Mijn insteek is altijd geweest, zorg eerst dat het technisch op orde is voordat je verder gaat met het oplossen vanuit de software. Want hoe je het ook wend of keert, blijft het een combinatie van mechanische en elektronische onderdelen die je uiteindelijk met software aanstuurt.

Om het ringing effect aan te pakken kies ik er ook weer voor om eerst de riemspanning te kalibreren en in tweede instantie pas de parameters in de software aan te passen. Op internet vind je een diversiteit aan kleine GT2 belt tension metertjes waarmee je de riemspanning kunt bepalen, maar veel daarvan hebben een zeer slechte herhaalbaarheid en zijn dus voor kalibratiedoeleinden totaal niet geschikt. Daarom ben ik op zoek gegaan naar een stabiele riemspanningmeter met een bewezen herhaalbaarheid en kwam verrassend genoeg uit op de mechanische DIY riemspanningmeter. Belangrijk bij deze riemspanningmeter is de mechanische vrijloop en de juiste veerspanning en veerlengte. Verder is de herhaalbaarheid prima en als je wilt kalibreren is vooral de herhaalbaarheid een van de belangrijkste factoren. Hoe vaak kan je een meting herhalen en hoe vaak kom je op dezelfde waarde uit. Ook het merk Bigtreetech (die ik vrij hoog in het vaandel heb vanwege de zeer stabiele printer mainboards) verkoopt een belt tension metertje, maar die heeft (zo is uit diverse tests gebleken) een belabberde herhaalbaarheid.

Komend weekend ga ik dus maar eens starten met het printen van de DIY riemspanningmeter en ga de proef op de som nemen. Een oud spreekwoord zegt, niet schieten is altijd mis. En anders ga ik een andere kant op en kies voor een duwspanningmeter die ik dan ga voorzien van wat modificaties om er een riemspanning meter van te maken. Dus er liggen nog meerdere opties om de riemspanning op alle assen hetzelfde te krijgen

Om het ringing effect aan te pakken kies ik er ook weer voor om eerst de riemspanning te kalibreren en in tweede instantie pas de parameters in de software aan te passen. Op internet vind je een diversiteit aan kleine GT2 belt tension metertjes waarmee je de riemspanning kunt bepalen, maar veel daarvan hebben een zeer slechte herhaalbaarheid en zijn dus voor kalibratiedoeleinden totaal niet geschikt. Daarom ben ik op zoek gegaan naar een stabiele riemspanningmeter met een bewezen herhaalbaarheid en kwam verrassend genoeg uit op de mechanische DIY riemspanningmeter. Belangrijk bij deze riemspanningmeter is de mechanische vrijloop en de juiste veerspanning en veerlengte. Verder is de herhaalbaarheid prima en als je wilt kalibreren is vooral de herhaalbaarheid een van de belangrijkste factoren. Hoe vaak kan je een meting herhalen en hoe vaak kom je op dezelfde waarde uit. Ook het merk Bigtreetech (die ik vrij hoog in het vaandel heb vanwege de zeer stabiele printer mainboards) verkoopt een belt tension metertje, maar die heeft (zo is uit diverse tests gebleken) een belabberde herhaalbaarheid.

Komend weekend ga ik dus maar eens starten met het printen van de DIY riemspanningmeter en ga de proef op de som nemen. Een oud spreekwoord zegt, niet schieten is altijd mis. En anders ga ik een andere kant op en kies voor een duwspanningmeter die ik dan ga voorzien van wat modificaties om er een riemspanning meter van te maken. Dus er liggen nog meerdere opties om de riemspanning op alle assen hetzelfde te krijgen

Tja ik weet niet waarom, maar ik heb iets met Orcabot printers

Ik ben ook al een tijdje aan het kijken voor zo'n riemspanningmeter, maar om de riemen gelijk te krijgen is bij mij (coreXY) niet het probleem, gewoon zorgen dat je X/Y haaks hebt, maar wat moet de spanning uiteindelijk worden?

Groeten Hardy

Zelfbouw Ultifaker 20x20 Ramps 8 bits Marlin 1.19

Zelfbouw 3D-cube 25x25 https://www.youtube.com/watch?v=udCxjZcOA-c&t=8s

Zelfbouw CoreXY 30x30 KLIPPER, MKS-ROBIN-nano via CanBus

Zelfbouw Ultifaker 20x20 Ramps 8 bits Marlin 1.19

Zelfbouw 3D-cube 25x25 https://www.youtube.com/watch?v=udCxjZcOA-c&t=8s

Zelfbouw CoreXY 30x30 KLIPPER, MKS-ROBIN-nano via CanBus

-

PrintEngineer

- Berichten: 891

- Lid geworden op: 16/01/23, 12:38

Vuistregel voor GT2 riemspanning is dat ze met een spanning van tussen 28 en 34 Newton de beste prestaties leveren. Maar je kunt het ook uitrekenen met deze online module. In dat geval hoef je maar een paar bekende waarden in te voeren en krijg je als uitkomst de waarden in de grootheid lbf (= pound force). Die kan je weer omrekenen met deze online tool en dan krijg je de omgerekende waarde in Newton. Mocht je het echt interessant vinden heb ik een link naar een stuk technische documentatie over GT riemen. Het vraagt wat tijd om het helemaal door te lezen, maar het is wel super interessant voor hobbyisten die zelf aan hun printer(s) sleutelen

Tja ik weet niet waarom, maar ik heb iets met Orcabot printers

Ik heb wat zitten lezen, maar wat is de registration drive factor nu weer en hoe bepaal ik die dan?

Groeten Hardy

Zelfbouw Ultifaker 20x20 Ramps 8 bits Marlin 1.19

Zelfbouw 3D-cube 25x25 https://www.youtube.com/watch?v=udCxjZcOA-c&t=8s

Zelfbouw CoreXY 30x30 KLIPPER, MKS-ROBIN-nano via CanBus

Zelfbouw Ultifaker 20x20 Ramps 8 bits Marlin 1.19

Zelfbouw 3D-cube 25x25 https://www.youtube.com/watch?v=udCxjZcOA-c&t=8s

Zelfbouw CoreXY 30x30 KLIPPER, MKS-ROBIN-nano via CanBus

-

PrintEngineer

- Berichten: 891

- Lid geworden op: 16/01/23, 12:38

Die waarde Registration Drive Factor ligt gemiddeld tussen 1.5 en 2.0 en kan je aan de hand van testgegevens berekenen. Hiervoor moet je best wat zaken testen en meetwaarden verzamelen om een correcte berekening te kunnen maken. Maar vaak geeft de fabrikant van de gebruikte GT2 die waarde op in de specificaties van de riem. Maar in veel gevallen kan je de waarde gewoon op 1.5 laten staan, tenzij er veel gewicht van richting moet veranderen door bijvoorbeeld het gebruik van zware metalen delen.

Maar je vroeg jezelf af waar de Registration Drive Factor voor staat. Uit wat ik heb gelezen vertegenwoordigd dit de minimale waarde in Newton die de riemspanning moet hebben om te voorkomen dat de riem kan overslaan bij acceleratie, deceleratie en het omkeren van de draairichting. Dus verkort, de spanning op de riem die voorkomt dat de vertanding uit de poelie kan klimmen

Maar je vroeg jezelf af waar de Registration Drive Factor voor staat. Uit wat ik heb gelezen vertegenwoordigd dit de minimale waarde in Newton die de riemspanning moet hebben om te voorkomen dat de riem kan overslaan bij acceleratie, deceleratie en het omkeren van de draairichting. Dus verkort, de spanning op de riem die voorkomt dat de vertanding uit de poelie kan klimmen

Tja ik weet niet waarom, maar ik heb iets met Orcabot printers

Maak een account aan of log in om deel te nemen aan de discussie

Je moet lid zijn om een reactie te kunnen plaatsen

Maak een account aan

Geen lid? Registreer om lid te worden van onze community

Leden kunnen hun eigen onderwerpen starten en zich abonneren op onderwerpen

Het is gratis en duurt maar een minuut

Log in

Wie is er online

Gebruikers op dit forum: Geen geregistreerde gebruikers en 2 gasten